به گزارش «پرشین خودرو»، زومیت اضافه کرد: ۱۰۸ نفر از بومیان، در شرکتی در اطراف روستایی در اوهایو، در حال تولید هوندا (در برخی بازارها با برند آکورا) NSX هستند. این کارخانه که در نزدیکی پوترزبرگ (Pottersburg) اوهایو قرار دارد، دارای دربهای شیشه ای بزرگی است. روی این دربها به زبان ژاپنی یک کلمه بزرگ و مرموز نوشته شده است. در قسمت پایین درب طبقهی همکف نیز کلمه "رویا" حکاکی شده است.

«رویا» گویای همه چیز است. این کلمه در طول تاریخ هوندا و آکورا همواره همراه آن بوده است، زیرا بطور خلاصه روحِ بنیانگذار این شرکت، سویچیرو هوندا (Soichiro Honda) را معرفی میکند.

در سال ۱۹۵۹ هوندا به عنوان بزرگترین برند تجاری موتورسیکلت در جهان شناخته شد که تنها یک دهه پس از معرفی Dream D-type بوده است. این محصول در ابتدا به طور کامل در ژاپن تولید شده بود. برخلاف خواسته ژاپنیها در رابطه با تجارت و صنعت در حوزهی بین المللی، هوندا در سال ۱۹۶۳ محصولات خود را از حالت دو چرخ به چهار چرخ تبدیل کرد و در ادامهی ساخت کارخانه در سطح جهان، در سال ۱۹۷۹ شرکتی را در اوهایو برای تولید موتورهای تریل السینور تاسیس کرد.

مدت کوتاهی پس از متوقف شدن خط مونتاژ در ایالت متحده ، فکسی به دفتر مرکزی این شرکت در ژاپن فرستاده شد که خواستار ادامه کار خط مونتاژ برای تپلید خودرو بود. قرارداد تولید خودرو در سال ۱۹۸۲ نهایی شد، که چندین سال پیش از تولید خودرو توسط دیگر برندهای ژاپنی بود. هوندا تولید اولین خودرو لوکس ژاپنی را در سال ۱۹۸۶ با نام آکورا اینتگراس (Acura Integras) و لُجندز (Legends) آغاز کرد. پنج سال بعد، این شرکت با معرفی NSX، اولین خودروی اسپرت ژاپنی را عرضه کرد که قصد به چالش کشیدن فراری را داشت.

آقای هوندا در سال ۱۹۸۹ رونمایی NSX را جشن گرفت؛ اما متاسفانه وی در سال ۱۹۹۱ فوت کرد که باعث شد تولید این خودرو تا سال ۲۰۰۵ متوقف شود. اشک های فراوانی که برای از دست دادن این شخص و خودرو ریخته شد، در نهایت بازگشت NSX را تضمین کرد.

مهندس ارشد مرکز تولید، کلمنت دسوزا (Clement D’Souza) با غرور و افتخار دربارهی تیم متخصص ۱۰۸ نفره خود صحبت میکند و میگوید که اکثر آنها حداقل ۲۰ سال برای هوندا کار کردهاند. لباس استاندارد در این شرکت شلوار و پیراهن سفید است که بر روی آن نام مخصوص هر متخصص و آرم هوندا حک شده و هیچ گونه لباس جین یا کروات در اینجا وجود ندارد. هشت تیم، پیشرانههای NSX را در مرکز هوندا با نام آنا (Anna)، که در ۶۵ کیلومتری سمت غرب اوهایو قرار دارد، مونتاژ میکنند.

کارخانهی پیشرانهی آنا، بزرگترین کارخانه هوندا است که بیش از یک میلیون پیشرانه را هر ساله توسط ۲۸۰۰ کارگر تولید میکند. سه اتاق به مونتاژ و تست پیشرانه ۳.۵ لیتری، ۶ سیلندر با توربوشارژر دوقلو سوپراسپرت NSX اختصاص یافته است، که ثابت میکند این شرکت تولید پیشرانهی خودرو را با فنآوریهای مخصوص خودروهای مسابقهای انجام میدهد. بلوک، سرسیلندر، و پوشش کف توسط شرکت گرینگر (Grainger & Worrall) ریختهگری میشود و در ادامه توسط کاسورس (Cosworth) ماشینکاری میشود. این دو شرکت بریتانیایی در زمینهی تولید پیشرانههای اسپرت فعالیت میکنند.

هر یک از تیمها حدود شش ساعت را صرف مونتاژ یک پیشرانه میکنند. مهندسان هوندا ابزار اندازهگیری را برای انتخابِ مجموعه سوپاپها با حداکثر دقت اختراع کردند.

بعد از اینکه مونتاژ به اتمام رسید و درزگیریها پس از سه ساعت خشک شد، هریک از پیشرانهها به اپراتور دیگر جهت تست با استفاده از دینامومتر انتقال داده میشود. بدون اندازهگیری گشتاور، دور موتور را تا ۴۰۰۰ دور در دقیقه با بارهای مختلف در مدت زمان یک ساعت مورد بررسی قرار میدهند. این امر تضمین میکند که NSX را میتوان به راحتی و بدون هیچ گونه خرابی احتمالی پیشرانه در جاده راند.

یکی از اقدامات پیچیده مربوط به روغن کاری خشک NSX است. روغن استفاده شده در طول تست دینامومتر در یک ظرف در بسته جهت استفاده مجدد قرار داده میشود. پس از اینکه تست دینامومتر موتور انجام شد، همان روغن دوباره داخل پیشرانه ریخته میشود.

متعادل کردن میل لنگ نیز بعد از تست دینامومتر انجام میشو؛د بعد از آن موتور الکتریکی و فلایویل دو جرمی، نصب میشود. در انتهای میل لنگ و جایی که فلای ویل قرار دارد، پیچ و مهرههای موجود در سه وزن مختلف موجود هستند که باعث ایجاد تعادل میشوند.

هوندا در مجموع ۷۰ میلیون دلار را در طول چهار سال برای بازسازی یک انبار ۳۰ ساله هزینه کرده است و انواع تجهیزات را در آن نصب کرده تا یک مرکز تولید حرفهای را برای مونتاژ پیشرانههای NSX ایجاد کند. این میزان از سرمایه گذاری باعث ایجاد یک مرکز تولید با مساحت ۱۸٬۶۰۰ متر مربع و یک ساختمان با مساحت ۱۰٬۸۰۰ مربع برای نگهداری خودروها بعد از اتمام عملیات مونتاژ شده است.

دیوارهای سفید نو ساز و کف کارخانه به شما میگوید که اینجا یک کارخانه خودروسازی معمولی نیست. تهویه مطبوع، روشنایی مناسب، دیوارهای داخلی شیشهای و نظافت بخشهای مختلف، کارخانهی مونتاژ NSX را به محلی ایدهآل برای ساخت خودروهای گران قیمت تبدیل کرده است.

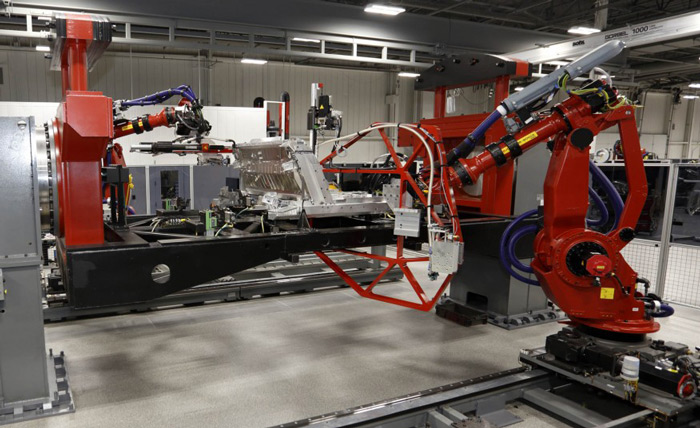

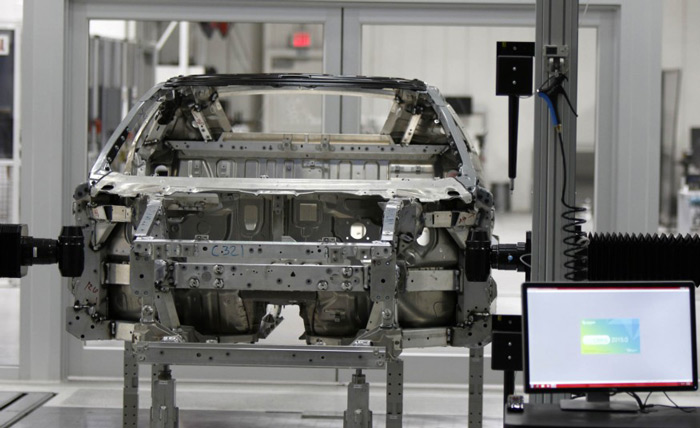

بخش تولید سازهی خودرو حدود ۲۵ درصد از فضای مرکزی را به خود اختصاص داده است. پس از ریختهگری آلومینیوم، جوشکاری اکسترود و پانچ کردن پنلها، این اجزا با دست حمل شده و بر روی غلتکهای برقی قرار داده میشوند. ۸ ابزار رباتیک به کمک یک دستگاه جوش خودکار، جوشکاری ۸۶۰ MIG (روش جوش به کمک گاز بی اثر) را بر عهده دارند. نگهدارندهها به گونهای هستند که میتوانند تا ۳۶۰ درجه گردش داشته باشند و شرایطی را ایجاد کنند تا بازوهای ربات به تمام نقاط شاسی دسترسی داشته باشند.

شش قسمت سازه از نوع جدار نازک هستند و از طریق ریختهگری تولید میشوند. فشار آبپنیز با دقت زمانبندی شده است تا آلومنیوم ریختهگری شده را به سرعت خنک کند که بهبود ساختار آلومینیوم و خواص مکانیکی آن میشود.

هوندا برای به حداقل رساندن عرض ستون A در NSX، از فولاد با سختی فوق العاده بالایی استفاده کرده که این بخش مستحکم از زیر شیشه جلو شروع شده ستون A را تشکیل داده و تا ستون B ادامه مییابد. همچنین قسمت بالای شیشه جلو نیز از این نوع فولاد تشکیل شده است. برای اتصال این بخش به بقیه قسمتها که از جنس آلومینیوم هستند، از چسب مخصوص و پیچ و مهره استفاده شده است.

ابزاری که توسط ربات کنترل میشود کنارههای کاپوت، درها و پنلهای پشت خودرو که همگی از جنس آلومینیوم هستند را به هم متصل و به داخل خم میکند. گلگیرهای جلو و عقب NSX از ورقههای پلاستیکی قالب گیری شده هستند. سقف استاندارد از جنس آلومنیوم است؛ با این حال پنلی با جنس فیبر کربن نیز قابل انتخاب است که قیمتی معادل ۶۰۰۰ دلار دارد.

کار بر روی سازهی خودرو و پنلهای بدنه در حدود ۱۰ ساعت زمان میگیرد. بعد از گذشت زمان مناسب برای خشک شدن قسمتهای چسبکاری شده اجزا، به کارگاه رنگ فرستاده میشوند که ۳۰ درصد از فضای مرکز تولید را از آن خود کرده است.

به جای استفاده از یدک کش که در بسیاری از شرکتها برای حرکت دادن قطعات بزرگ استفاده میشود، هوندا از چرخ های دستی برای انتقال قطعات NSX استفاده میکند. ابزارهای اندازهگیری در بخش کنترل کیفیت دارای دقت ۰.۰۰۵ سانتیمتر هستند تا اجرای تولیدی تا حد ممکن با مشخصههای طراحی منطبق باشند.

قطعات فلزی جهت آمادهسازی برای رنگ آمیزی به ایستگاههای مخازن مایع فرستاده میشوند تا پیش از اجرای پوشش الکترو استاتیک تمامی سطوح تمیز شده و طی ۱۰ مرحله شستشو داده شوند. آخرین مرحله، پخت ۵۰ دقیقهای در دمای ۱۷۰ درجه سانتیگراد است که برای مقاومتر کردن این پوشش در برابر خوردگی است..

اکثر پنلهای خارجی توسط ربات با شیپورههای کوچک مخصوص رنگ آمیزی الکترواستاتیک (شیپورههای کوچک که با سرعت بالا رنگ را به حالت پودر تبدیل میکنند) برای بالا بردن کیفیت و ثبات رنگ، رنگ آمیزی میشوند. تنها یک استثنا وجود دارد که در آن از اسپری دستی برای رنگ آمیزی استفاده شده و آن بخشهای پلاستیکی جلو و عقب مانند جلو پنجره است که دارای طرح لانه زنبوری است. کارشناس مرکز تولید میگوید که رنگ آمیزی توسط انسان برای تضمین پوشش رنگ در گوشهها و درزها لازم و ضروری است. یازده مرحله روکش و رنگ روی پنلهای اصلی اجرا میشود که زمان خشک شدن و پروسهی اجرای آن دو روز طول میکشد.

مونتاژ نهایی ۳۰ درصد دیگر از فضای این مرکز را به خود اختصاص میدهد. کارکنان این بخش حدود ۱۰۰ قطعه را در هر یک از ۲۲ ایستگاه و مدت زمان ۶۲ دقیقه در هر ایستگاه، نصب میکنند ( که در نقطه مقابل، در شرکت مونتاژ هوندا که خودروهای معمولی را مونتاژ میکند این زمان برای هر ایستگاه حداکثر ۱ دقیقه است). در آن واحد تنها ۱۴ خودرو در فرآیند مونتاژ وجود دارد در نتیجه مونتاژ کامل این خودرو زمان زیادی میبرد.

چسب اورتان همراه با چند بست، پنلهای بدنه و شیشهی خودرو را در محل خود نگه میدارد. کلیه پیچها با دست در محل خود قرار داده میشوند و سپس با آچار ویژهای سفت میشوند که با ایجاد صدا و نمایی که برای مونتاژ کار ایجاد میکند باعث میشود تا از بسته شدن پیچ اطمینان حاصل کند. همچنین میزان گشتاور را نیز ثبت میکند. مونتاژ موتور و اکسل در همان مراحل ابتدایی صورت میگیرد. به منظور به حداقل رساندن آسیبهای احتمالی، پنلهای بیرونی پس از قطعات شاسی، تزئینات داخلی، سیستمهای کنترلی و نصب صندلی ها متصل می شوند.

چرخها و چراغهای جلو در قسمت ""vehicle-quality نصب میشوند. هوندا در این بخش برای ابزارهایی که خودش اختراع کرده مجموعهایی از پتنتها را ثبت کرده است به عنوان مثال ، آینههایی که برای تراز کردن چرخها استفاده میشود به جای اینکه در اطراف چرخها قرار بگیرند در مرکز چرخ قرار گرفتهاند تا از خراش افتادن روی اجزا جلوگیری شود و دقت کار افزایش یابد. وقتی که خودرو به طور کامل مونتاژ شد یک اپراتور سوار بر صندلی مخصوص به زیر خودرو می رود تا تراز بودن خودرو را چک و تنظیم کند برای ارائه نمایی مناسب به ناظران کیفیت پنجره های اطراف منطقه بازرسی نهایی با نورهای مناسب پوشش میدهند که این چراغها میتوانند به سمت بالا و بیرون حرکت کنند. یک سیستم ارتعاشی چهار بخشی وجود دارد که با ایجاد ارتعاش زیر چرخها، بخشهایی که محکم به هم متصل نشدهاند و تعلیق خودرو را بررسی میکند میزان قدرت تولیدی و عملکرد تمام بخش های الکتریکی و ترمزهای هر خودرو به کمک شاسی چهار چرخ داینامومتر، و بر روی غلطکهای آن آزمایش میشود.

از آغاز تا پایان فرآیند تولید ۱۰ الی ۱۲ روز طول میکشد. تیم مونتاژ این شرکت قادر است با کار ۱۰ ساعته در هر روز هفته به طور تقریبی ۲۰۰۰ NSX را هر ساله تولید کند. حدود ۸۰۰ خودرو برای مشتریان ایالت متحده در سال اول تولید برنامه ریزی شده است. چیزی که نامشخص است تعداد موارد تقاضاهای مشتریان این خودرو از ۶۰ کشور خارجی دیگر است.

حدود ۱۸۷۰۰ NSX در طول سالهای ۱۹۹۱-۲۰۰۵ تولید شد که نصف آن در ایالت متحده به فروش رفت. با توجه به متوسط سالانه، احتمال میرود که این شرکت خواهد توانست خودروی جدید ۱۶۸۴۰۰ دلاری خود را بخوبی بفروشد. که در نهایت با ارائه نسخهای با سقف تارگا (targa) میتواند میزان جذابیت این خودرو را افزایش دهد. علاوه بر این ، همه منتظریم که NSX با قیمت ۱۰۰۰۰۰ دلاری و به همراه پدال کلاچ و بدون هیچ گونه اجزا الکتریکی در نیروی محرکه اش نیز ارائه شود.

افراد مثبت اندیش بر این باورند که NSX جدید موفق خواهد بود. وقتی که آنها خوب نگاه کنند درست در سمت راست مسیر شیشهایی در ورودی این شرکت میتوانند در کنار کلمه رویا یک کلمه چهار حرفی را ببینند و آن بزرگ است.

نظر شما